|

锻压是利用金属的塑性变形特性,改变坯料的尺寸和形状,改善其内部组织和力学性能,获得所需毛坯或零件的成形加工方法。锻造和冲压是锻压成形的主要方法之一。锻造主要用来制造那些承受重载、冲击载荷、交变载荷的重要的机械零件或毛坯。冲压主要用来生产强度高、刚度大、结构轻的板壳类零件。

锻造

在力的作用下,使热坯产生局部或全部的塑性变形,获得所需形状、尺寸和性能的锻件的方法。锻造分为自由锻造、模型锻造及胎模锻。

锻造性与变形抗力

多晶体塑变

热变形与纤维组织

一、自由锻造

直接在锻造设备的上、下砥铁间使坯料变形获得锻件的方法。自由锻工艺灵活,适合于各种锻件的小批量生产,也是特大型锻件的唯一生产方法。

自由锻的主要设备

自由锻的设备有锻锤和液压机两大类。锻锤是以冲击力使坯料变形的,设备规格以落下部分的重量来表示。常用的有气锤。可锻1.5T以下的锻件。液压机是以液体产生的静压力使坯料变形的,设备规格以最大压力来表示。常用的有水压机等。可锻500T大型锻件。

1、自由锻工序

(1)自由锻的基本工序

锻造过程中直接改变坯料形状和尺寸的工序。包括镦粗、拔长、弯曲、冲孔、扭转、错移等。

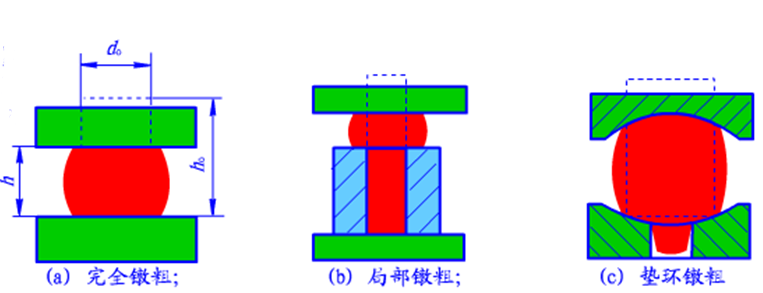

1)镦粗

使坯料高度减小、截面积增大的工序。

镦粗主要用于制造高度小、截面大的盘类工件,如齿轮、圆盘等;作为冲孔前的准备工序,以减小冲孔深度。

镦粗缺陷是若长或高(h0)径(d0)比太大,镦粗易弯曲或形成双鼓形。

2)拔长

使坯料横截面减小而长度增加的锻造工序。拔长主要用于轴杆类锻件成形,其作用是改善锻件内部质量。

拔长的种类有平砥铁拔长、芯轴拔长、芯轴扩孔等。

3)冲孔

采用冲子将坯料冲出透孔或不透孔的锻造工序。

4)弯曲

将毛坯弯成所需形状的工序。在进行弯曲变形前,先要将毛坯锻成所需形状。

5)扭转

将毛坯一部分相对于另一部分绕其轴线旋转一定角度的工序。

6)切割

将毛坯一部分或几部分切掉以获得所需形状的锻件的工序,采用切割成形比单纯用切削加工的效率高得多。

(2)辅助工序

辅助工序包括压钳口、切肩等。

2.自由锻工艺规程的制订

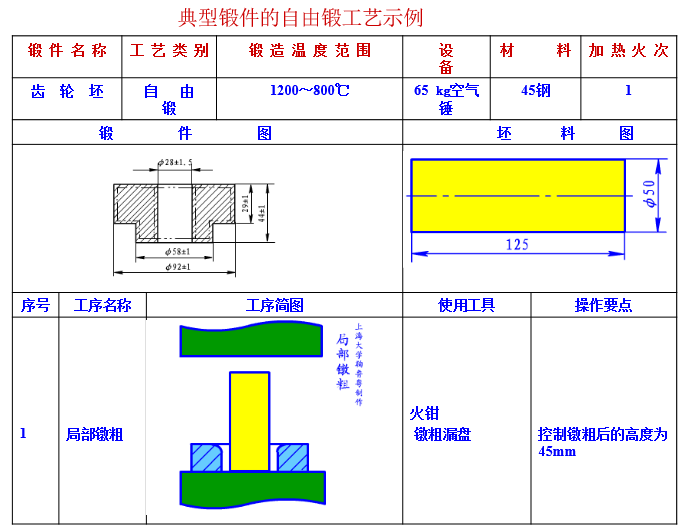

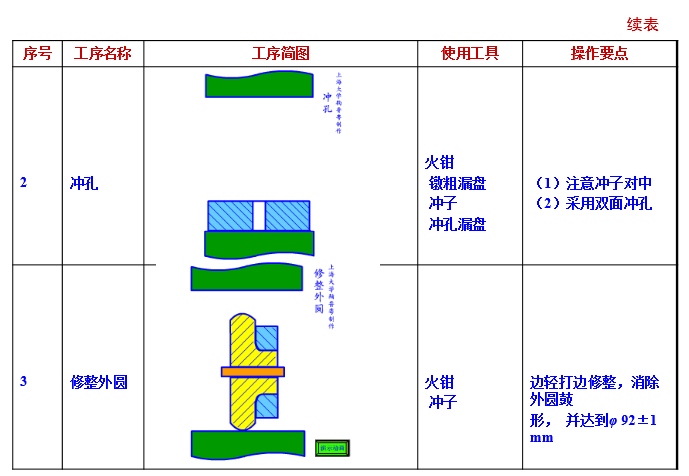

(1)一些典型锻件的锻造

1)圆轴锻件锻造

2)盘套锻件锻造

3)大型锻件锻造

(2)自由锻工艺

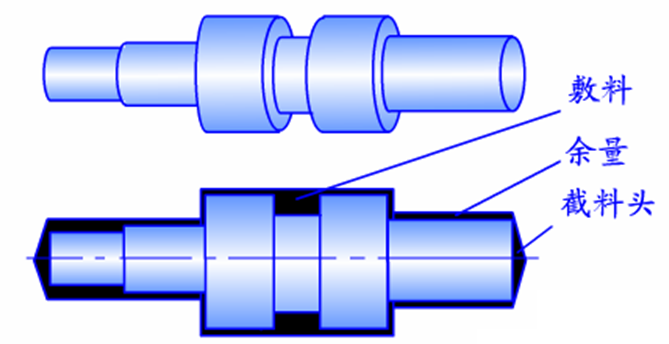

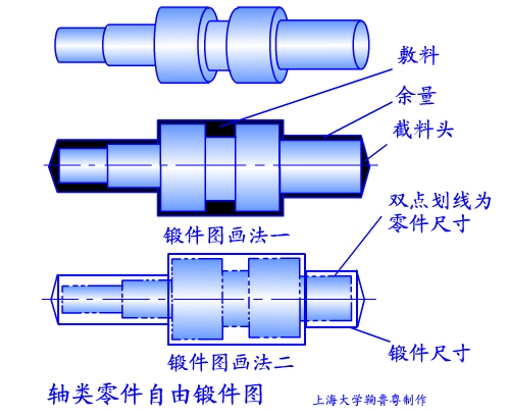

(3)根据零件图绘制锻件图

1)机械加工余量 其大小取决于零件的形状、尺寸精度等有关。

2)锻件公称尺寸 零件公称尺寸加余量。

3)锻件公差。锻件公称尺寸与锻件实际尺寸的误差。

4)敷料(或余块) 为了简化锻件形状,便于锻造,在零件上难于锻造的地方填满的金属。

5)锻件图的绘制方法 锻件形状用粗实线描绘,零件的形状用双点划线绘制;锻件的公称尺寸和公差标注在尺寸线的上面,零件公称尺寸标注在尺寸线下面并加括号。

(4)坯料质量及尺寸计算

m坯料= m锻件+ m烧损+ m料头

变形程度,即锻造比:

用钢锭一般不小于2.5-3

用型材可取1.3-1.5

(5)选择锻造工序

包括确保锻件成形必需的工序、决定工序顺序、设计工艺尺寸等。

短轴类锻件:工序为镦粗,如齿轮坯:镦粗—冲孔。

长轴类锻件:工序拔长,如曲轴:拔长—错移—扭转。

复杂形状的锻件:各种工序的组合。

胎模锻

胎模锻是在自由锻设备上使用可移动的简单模具生产锻件的方法。

与自由锻相比,胎模锻生产效率高,锻件加工余量小,精度高;与模锻相比,胎模制造简单,使用方便,成本较低,也不需要昂贵的设备。

二、模锻

将加热的坯料放到固定在模锻设备上的锻模模膛内使其受压变形,从而获得锻件的方法。模锻可以锻制形状较为复杂的锻件,且锻件的形状和尺寸较准确、表面质量好,材料利用率和生产效率高。

1、锤上模锻

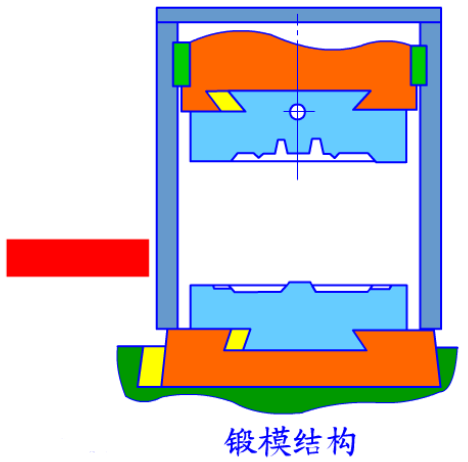

锤上模锻所用的锻模是由带有燕尾的上模和下模组成的。下模固定在模座上,上模固定在锤头上,并与锤头一起作上下往复的锤击运动。

(1)模锻结构

(2)模膛分类

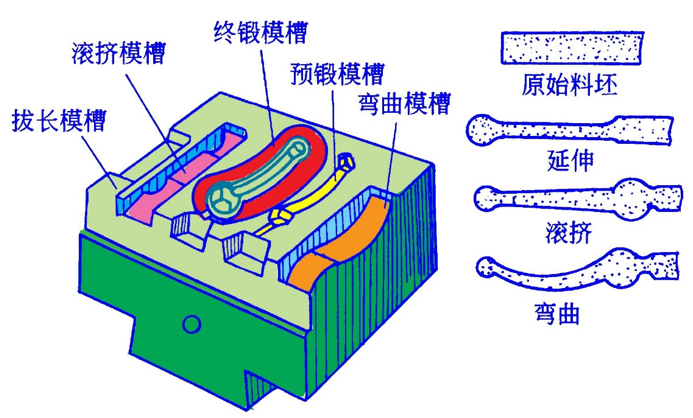

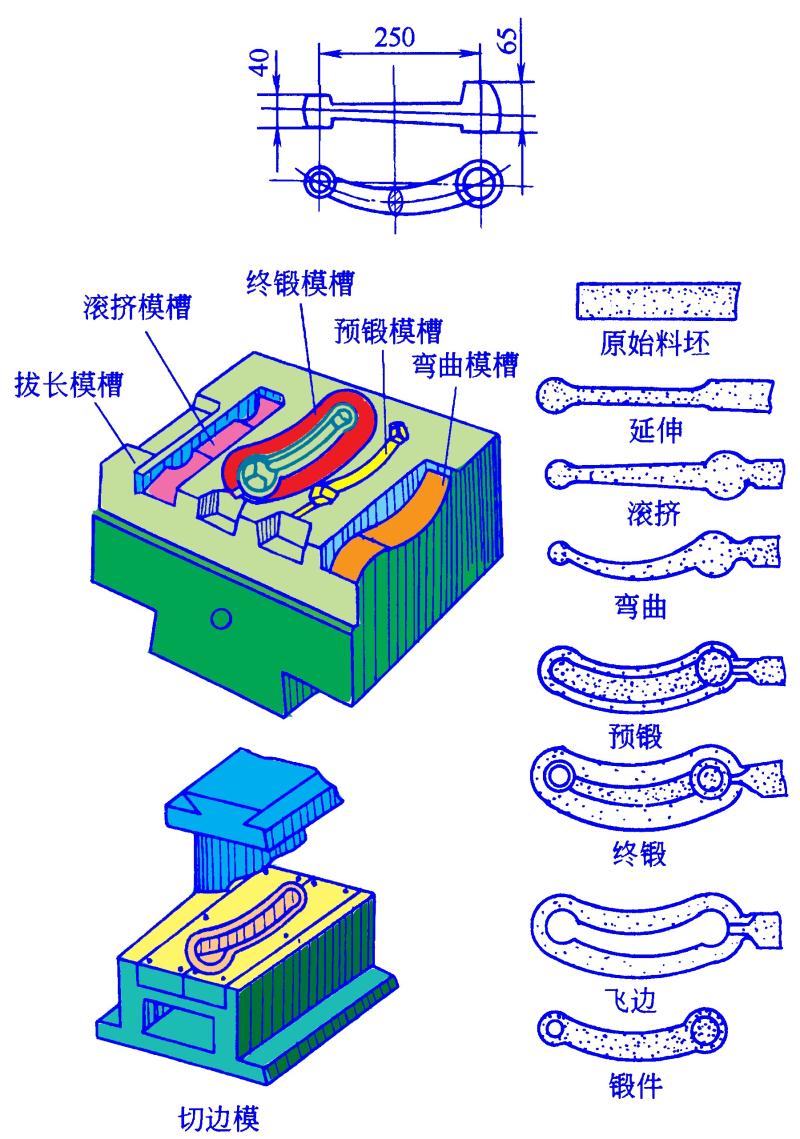

根据功用分为制坯模膛和模锻模膛。

1)制坯模膛

制坯模膛主要作用是按照锻件形状合理分配坯料体积,使坯料形状基本接近锻件形状。

制坯模膛分为拔长模膛、滚压模膛、弯曲模膛、切断模膛等。

2)模锻模膛

①预锻模膛 使坯料变形到接近于锻件的形状和尺寸。预锻模膛的圆角、模锻斜度均比终锻模膛大,而且不设飞边槽。

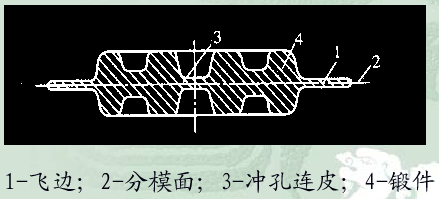

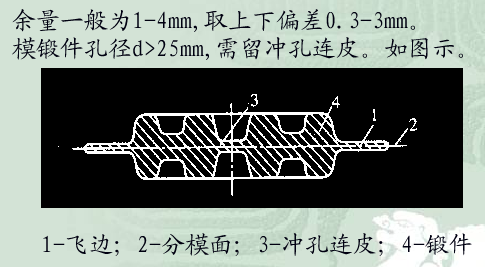

②终锻模膛 使坯料变形到热锻件所要求的形状和尺寸。终锻模膛的分模面上有一圈飞边槽。飞边在模锻后切除。

(3)制定模锻工艺规程

1)模锻件图的绘制

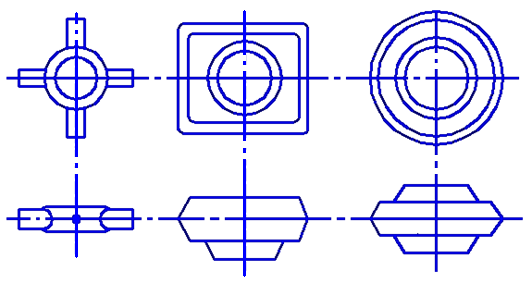

①分模面的选择

分模面是指锻模上模与下模的分界面。模锻件分模面的选择关系到锻件成形、锻件脱模以及锻件质量等一系列问题。

分模面选择示意图

②确定机械加工余量、锻件公差和敷料

具体数值可根据锻件尺寸、锻件形状复杂程度、锻件材料及精度要求等查阅有关手册。

3确定模锻斜度

锻件沿锤击方向的表面应留有一定的斜度,称为模锻斜度。锻模斜度通常5°--15°。内壁斜度应略大于外壁斜度(α2>α1)。一般外壁斜度取5°或7°,内壁斜度取7°或10°。

4确定圆角半径

模锻件上所有转角处都应设计成圆角,以便金属在模膛中流动充型, 避免模锻件转角处产生应力集中,延长模具寿命。

通常钢锻件内圆角半径r取1~4mm,外圆角半径 R是内圆角半径的3~4倍。模锻模膛越深,圆角半径应越大。

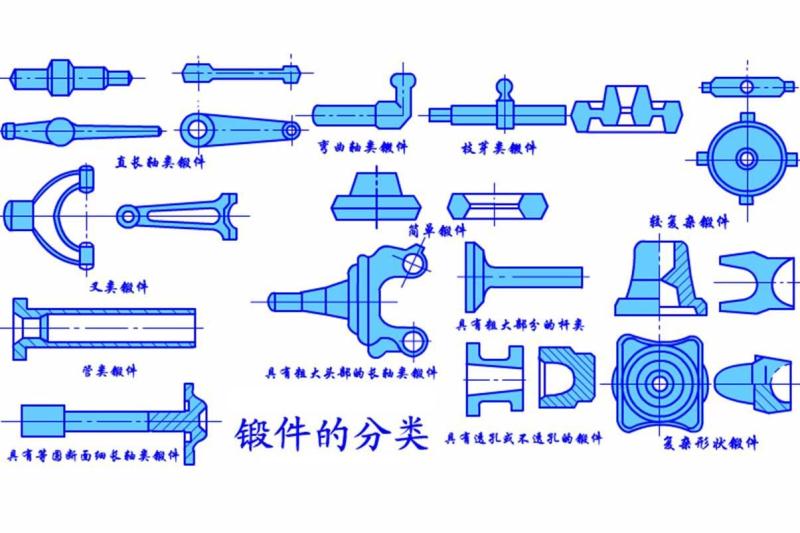

2)确定模锻工步

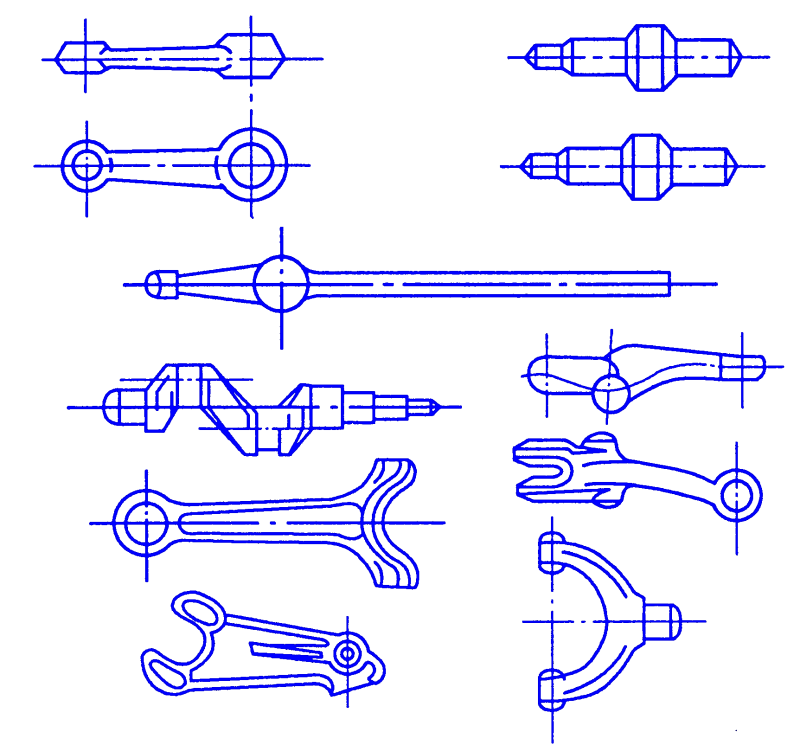

模锻工序主要按模锻件的形状和尺寸来确定。模锻件按其形状可分为长轴类零件和盘类零件两大类。

①长轴类锻件。模锻时毛坯轴线方向与锻击方向垂直,金属主要沿高度方向流动,沿长度方向流动很少,往往需制坯。其工艺过程为:制坯(如拔长、滚压、弯曲、成形)—预锻—终锻。

②短轴类锻件。模锻时坯料轴线方向与打击方向相同,金属沿高度、宽度和长度方向同时流动。其工艺过程:制坯(镦粗、压扁)—终锻。

3复杂类锻件。根据锻件的形状特点选用前二类锻件所需工步和设计方法进行。

3)修整工序

包括切边和冲孔、校正、热处理和清理等。

典型锻件锤上模锻工艺过程

2.压力机上模锻

由于锤上模锻过程中振动大、噪音高等缺点无法克服,有逐步被压力机取代的趋势。用于模锻的压力机主要有热模锻压力机、摩擦压力机及平锻机等。

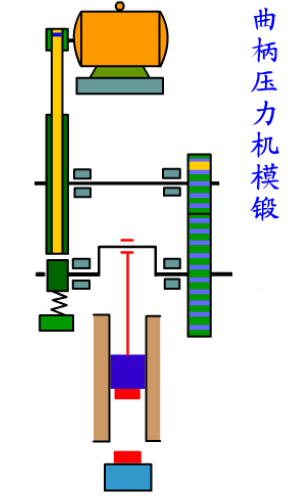

(1)曲柄压力机上模锻

1)曲柄压力机的工作原理

2)曲柄压力机工艺特点及应用范围

①曲柄压力机的冲压行程较大,是曲轴偏心半径的2倍,锻件的精度高,能节省材料。

②滑块的运动速度低,坯料变形速度慢,适合加工低塑性合金。

③可采用组合锻模,模具制造简单,互换性好。

④滑块的每次行程可完成一道工序,生产效率高。

⑤由于采用静压力,震动小、噪声低,易于实现自动化。

⑥不易充填较深的模膛,不宜用于拔长、滚挤等变形工序。

(2)平锻机上模锻

平锻机是沿水平方向对坯料施加压力的锻造机械。

其结构上的最大特点是具有两个互相垂直的滑块,分别承担镦锻和夹紧的功能。

1)平锻机的工作原理

2)平锻机的工艺特点及应用范围

平锻机除了具有曲柄压力机的特点以外,还具有以下特点:

①能够锻造出其他锻造设备难以锻造的锻件。可采用局部加热及局部变形锻造带头部的长杆类锻件;锻模有两个相互垂直的分模面,锻件容易取出,可锻造有通孔或盲孔的锻件。

②锻件无模锻斜度,无飞边或飞边很小,可冲出通孔,尺寸精度高,表面质量好,节省材料,生产率高。

③难以锻造回转体及中心不对称的锻件。

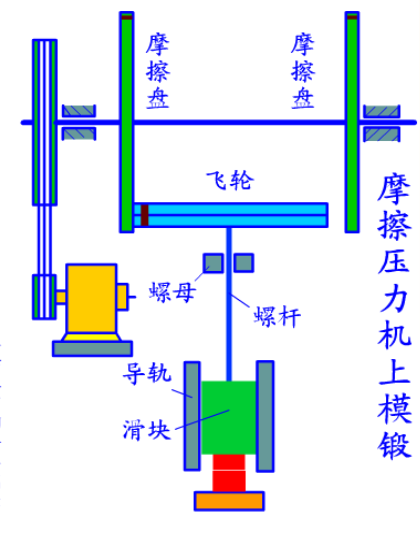

(3)摩擦压力机上模锻

摩擦压力机是通过摩擦盘摩擦运动,使滑块及安装在滑块下端的上模进行上下往复运动实现坯料的锻压成形。

其工艺特点及应用范围如下:

①带有顶料装置,可以用来锻造带长杆类锻件,并可锻造小斜度或无斜度的锻件和小余量、无余量的锻件,节省材料。

②具有模锻锤和曲柄压力机双重工作特性,既具有冲击力,又有与锻件接触时间较长、变形力较大的特点。

③摩擦压力机螺杆和滑块间为非刚性连接,承受偏心载荷的能力较差,通常只能进行单模膛模锻。

④摩擦压力机依靠摩擦带动滑块进行往复运动实现锻压操作,传动效率及生产率较低,能耗较大。

3、锻造自动生产线

4、锻造视频

|